不同熔接工艺解析:电弧、气体与等离子技术比较

本文从工艺原理、适用场景、安全与维护、自动化与逆变技术等角度,对电弧焊、气体保护焊(MIG/TIG)与等离子技术进行系统比较。面向金属加工与制造的工程师与技师,文章提供技术特点、常见限制、以及选型建议,帮助在生产、修复或原型制作中更有依据地选择合适的熔接与切割方法。文中还包含代表性产品与厂商对比表,给出成本范围参考与合规性考虑。

不同熔接工艺在原理、适用金属、可控性与生产效率上差异明显。电弧类技术覆盖范围广、设备从手工到自动化都有;而气体保护焊(MIG/TIG)强调熔池控制与焊缝质量,常用于对外观与力学性能要求较高的场景;等离子技术以切割和高精度熔化为主,适合薄板快速切割与某些精密应用。下文分别从工艺与应用、安全与维护、自动化与能效等方面展开,帮助读者比较不同工艺的优劣与适用条件。

电弧(arc)工艺差异是什么?

电弧熔接是最广泛的基本方式,包含手工电弧(SMAW)、埋弧(SAW)等形式。其优点在于设备相对简单、对环境适应性强,能处理厚板和不同合金材料。缺点是对焊接工艺窗口要求较高,焊接飞溅和热影响区较大。项目中若关注耐久性与渗透性,在施工现场或修复工作中电弧焊仍是重要选择。对于需要减少热输入或提高外观的场合,则常考虑气体保护焊或TIG等更精细的工艺。

MIG 与 TIG(mig, tig)的适用场景?

MIG(熔化极气体保护焊)适合连续焊接与较高生产率的场景,能在薄板至中厚板上实现较好的焊缝成形。TIG(钨极氩弧焊)则以热输入更可控、焊缝质量高著称,常用于不锈钢、铝及需要高质量外观的零件。两者对操作者技能与工艺保护气体要求更高,焊接前的清洁度、焊丝/填充材料选择与设备参数对最终结果影响显著。制造与修复行业会根据产能与质量权衡在MIG与TIG之间选择。

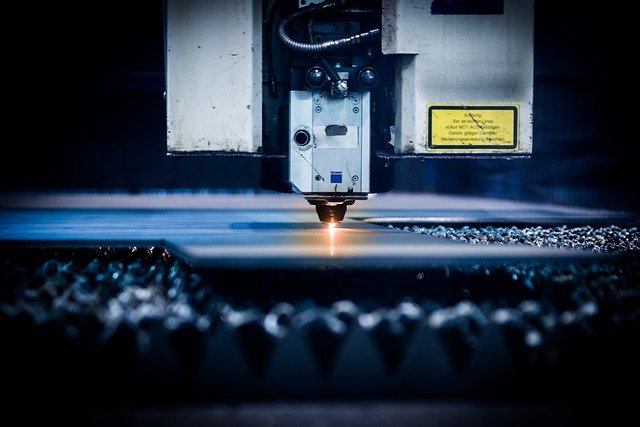

等离子(plasma)切割与熔接的特点?

等离子技术以高温等离子弧实现对金属的切割或局部熔化,切割速度快、切缝窄且热影响区相对较小。等离子切割在厚板加工、现场拆解与快速原型制造中被广泛使用。等离子熔接或激光/等离子复合系统在精密制造中也有应用,但设备成本与维护要求通常高于常规电弧/气体保护系统,需要考虑压缩空气或特定气体、耗材寿命和操作环境。

金属加工与制造(fabrication, metalwork)如何选工艺?

选择工艺应基于材料类型、板厚、力学性能要求、外观标准与产能目标。若强调生产率且对外观要求一般,可优先考虑MIG或自动化电弧解决方案;若对焊缝缺陷容忍度低或焊缝外观要求高,应选择TIG或自动化TIG;需快速切割与热影响控制时,可采用等离子或等离子切割结合后续焊接。合规(compliance)方面,要参考相关行业规范与检验方法,确保焊接工艺符合强度、无损检测与防腐处理等要求。

安全与维护(safety, maintenance, consumables, compliance)要点?

熔接与切割工作需严格遵守防护与通风规范,防止烟尘、紫外线与高温辐射对操作员造成伤害。消耗品(如焊丝、电极、喷嘴、保护气体)需要按规格储存并定期更换,维护逆变电源与冷却系统能显著延长设备寿命。合规方面,不同行业(造船、石化、航空等)对焊接工艺的检验与记录要求不同,应在作业前确认适用标准与检验流程。

自动化与逆变技术(automation, inverter)对效率的影响?

随着逆变(inverter)电源、小型控制器与机器人自动化的普及,焊接效率与一致性显著提升。逆变技术使设备更轻便、能耗更低并提供更稳定的电弧控制;自动化则减少人工依赖、提高重复精度并降低返工几率。下面列出市场上具有代表性的产品/厂商对比,帮助评估初期投资与长期运行成本。

| Product/Service Name | Provider | Key Features | Cost Estimation |

|---|---|---|---|

| Power MIG 210 MP | Lincoln Electric | 多功能MIG/Stick/TIG, 便携逆变电源 | 约800–1,500 USD |

| Multimatic 215 | Miller Electric | 多工艺兼容, 稳定弧形, 适合车间与轻工业 | 约1,200–2,200 USD |

| Rebel EMP 205ic | ESAB | 便携多工艺, 数字控制界面 | 约900–1,800 USD |

| Powermax 45 XP(等离子切割) | Hypertherm | 高效切割, 适用厚板与现场作业 | 切割机约2,000–4,500 USD,耗材另计 |

文中提及的价格、费率或成本估算基于最新可用信息,但可能随时间变化。在做出财务决策前建议进行独立调研。

结语

在不同熔接与切割需求之间进行选择时,应综合考量材料特性、产品质量要求、产能目标与总拥有成本(包括消耗品与维护)。电弧类技术提供广泛适应性,MIG/TIG适合对质量与外观有更高要求的工作,等离子则在切割与快速加工中更具优势。结合逆变技术与自动化可以在保证质量的同时提高效率,但需权衡初期投入与长期运营成本。